Contents

バリとは

「バリ」日本語では無く、英語の「Burr,Bur」が語源です。「Burr,Bur」の語源は、植物の栗やゴボウの実の表面にある突起、イガを指します。

日本では「カエリ」と表現されていました。現在でも刃物などの研ぎの分野では「かえり」を使っています。

通称、バリといわれる部分は、樹脂等の成形時や、金属加工における切削、穴あけ、研磨、旋盤などの切断・切削の際に、成形面、加工面に生ずる設計図面にない逸脱した余分な部位を称しています。

長らくバリを取り除く行為に関しては、曖昧的にバリの部分を削除すれば良いことでしたが、2004年よりJIS B 0051「製図-部品のエッジ-用語及び指示方法」が規定され、これにより設計図面に示されるエッジ寸法の指示方法およびエッジに関する用語が明確に定義されました。ここで、バリ(burr)とは「かどのエッジにおける、幾何学的な形状の外側の残留物で、機械加工又は成形工程における部品上の残留物」と定義されています。

バリ取りの必要性

バリの語源通り、バリのほとんどが突起、薄利状の鋭利な形をしており、このバリが残存すると、製作工程、もしくは完成製品を取り扱い時に怪我を誘発します。

他の部品との接触で表面に傷がつく要因にもなります。

バリがあることで他の部品と隙間を生じ、組み合わせに支障を生じます。

そのため、バリが、単体の寸法もしくは組合せ部品の隙間によって製品全体の寸法に誤差を生じさせることがあります。

その他にもこの部品の残存バリが折れることにより、剥離した破片ごみが発生したり、用いた機械の例えば摺動部へ介在すると動作不良、部品の破損の原因となります。

形状から逸脱したバリは、たとえ小さくとも完成製品の美観を大きく損ない、製品の価値を下げてしまいます。

バリの発生部分について

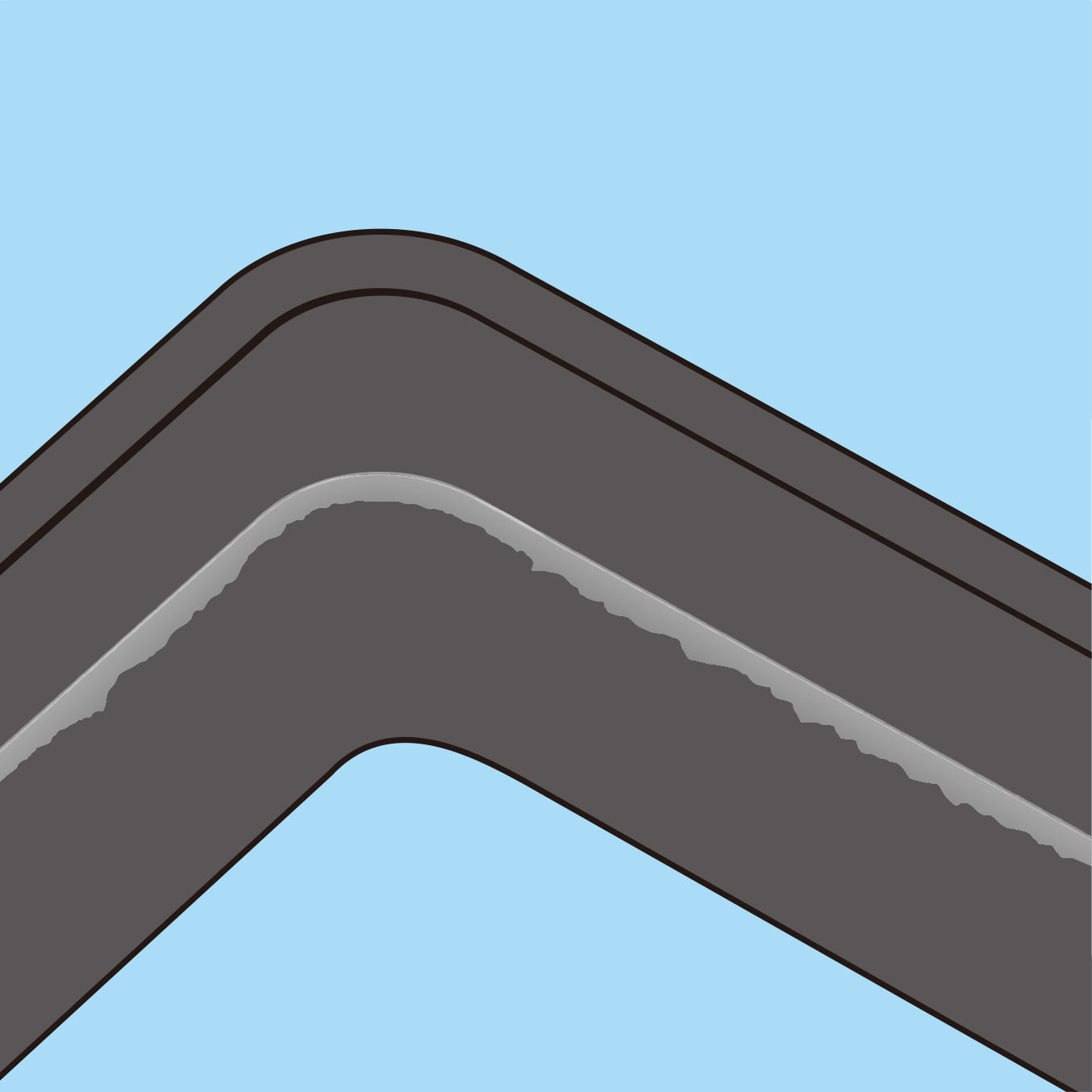

部品端部に発生するバリは、その製品の求める加工精度により、製品のエッジの品質、面取り(アンダーカット)の大きさが決定し、バリが明確となります。

バリ取りの必要性(目的)によってバリ取り精度が異なります。

少し前までは、エッジ部分を完全に残し、バリのみ除去するのは困難なことから、面取りを含めバリを削除しました。

バリの除去の有無の確認には、手の感触など感覚的な方法、CCDカメラおよびレーザー変位計等を用いた計測、顕微鏡(ルーペ)での観察、シャープエッジテスタ(危害性判断)などがあげられます。

一般的なバリ取りの方法

〇ナイフややすり等の切削工具を用いた手作業

〇バレル研磨(回転、振動、流動、遠心)

バレル容器にバリの付いた部品を投入し、必要に応じて研磨材、コンパウンド、水を加え、バレル容器が回転若しくは振動させることで、中の部品、研磨材等が擦れバリを除去します

〇ベルト研磨、ブラシ研磨、バフ研磨

研磨紙等の凹凸のある部位を高速回転、往復動および振動させ、バリの部分に接触させることによりバリを除去します

〇ショットブラスト,エアー(サンド)ブラスト,ウェットブラスト

高速回転のブレード(羽根車)若しくは、圧縮エアー(液体)により研磨材を高速で部品に投射し、もろいバリを除去します

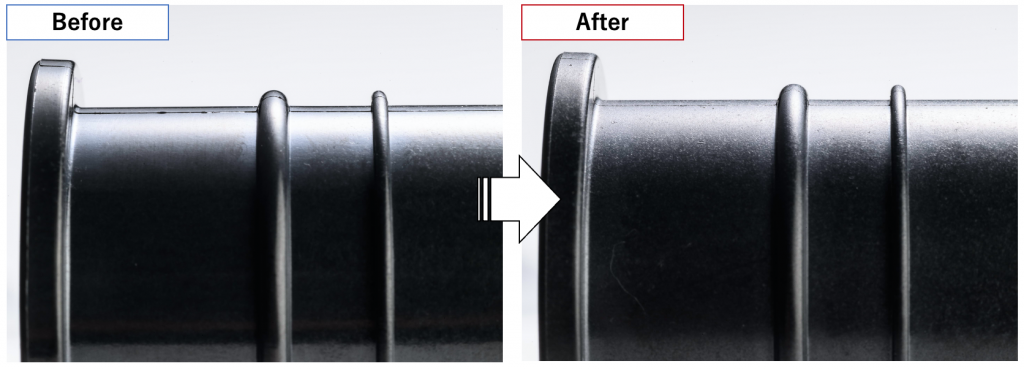

樹脂・ゴムのバリの発生について

主に樹脂、ゴム等のバリの発生原因に関してですが、主に樹脂成形におけるものと、樹脂加工とに分けられます。多くは前者の問題が多く語られ改善を試みられています。

例として射出成形では、樹脂を金型へ流し込み際、金型のパーティング(金型と金型の合せ目)から漏れる樹脂が固まり、バリができます。

バリが出る要因として、金型にもともと隙間がある場合もありますが、樹脂圧が高すぎることで金型の型締め圧力が負け金型変形をおこし、わずかな開きが発生することが要因として挙げられます。

また、適正圧力だとしても、型を長年使っていると歪みや摩耗が生じ徐々に隙間が大きくなると共に、バリも大きくなることがあります。

樹脂成形時にバリの発生しやすい箇所

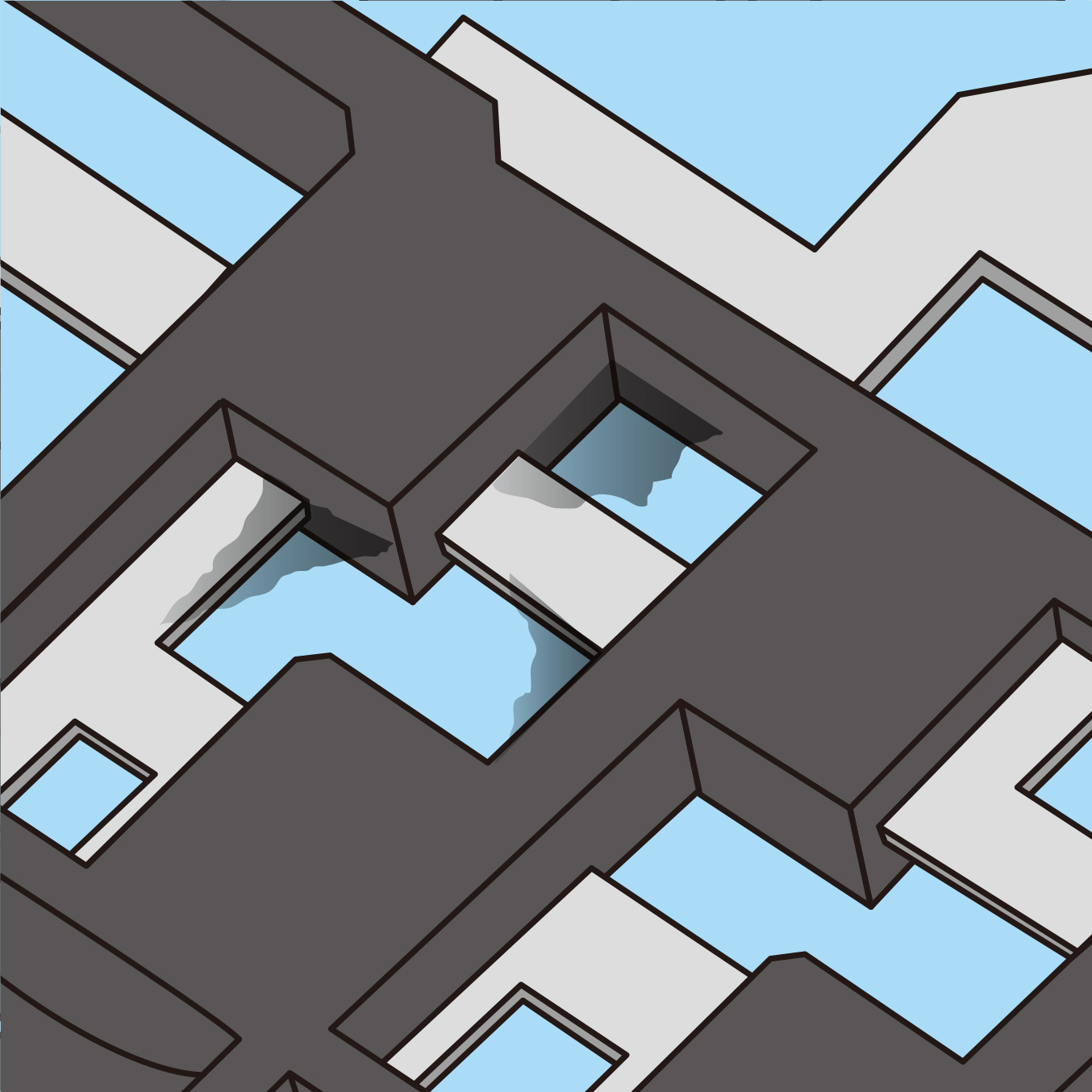

パーティングラインのバリ

金型の合わせ目に発生しやすいバリ

エジェクターピンのバリ

エジェクターピンの跡に立ちバリが発生しやすい

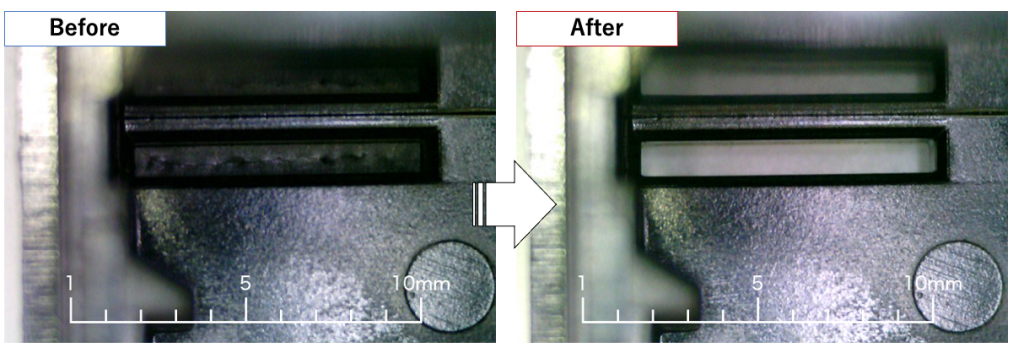

微細穴のバリ

1mm前後の細い穴にバリは発生しやすい

微い溝のバリ

狭いスリットにバリは発生しやすい

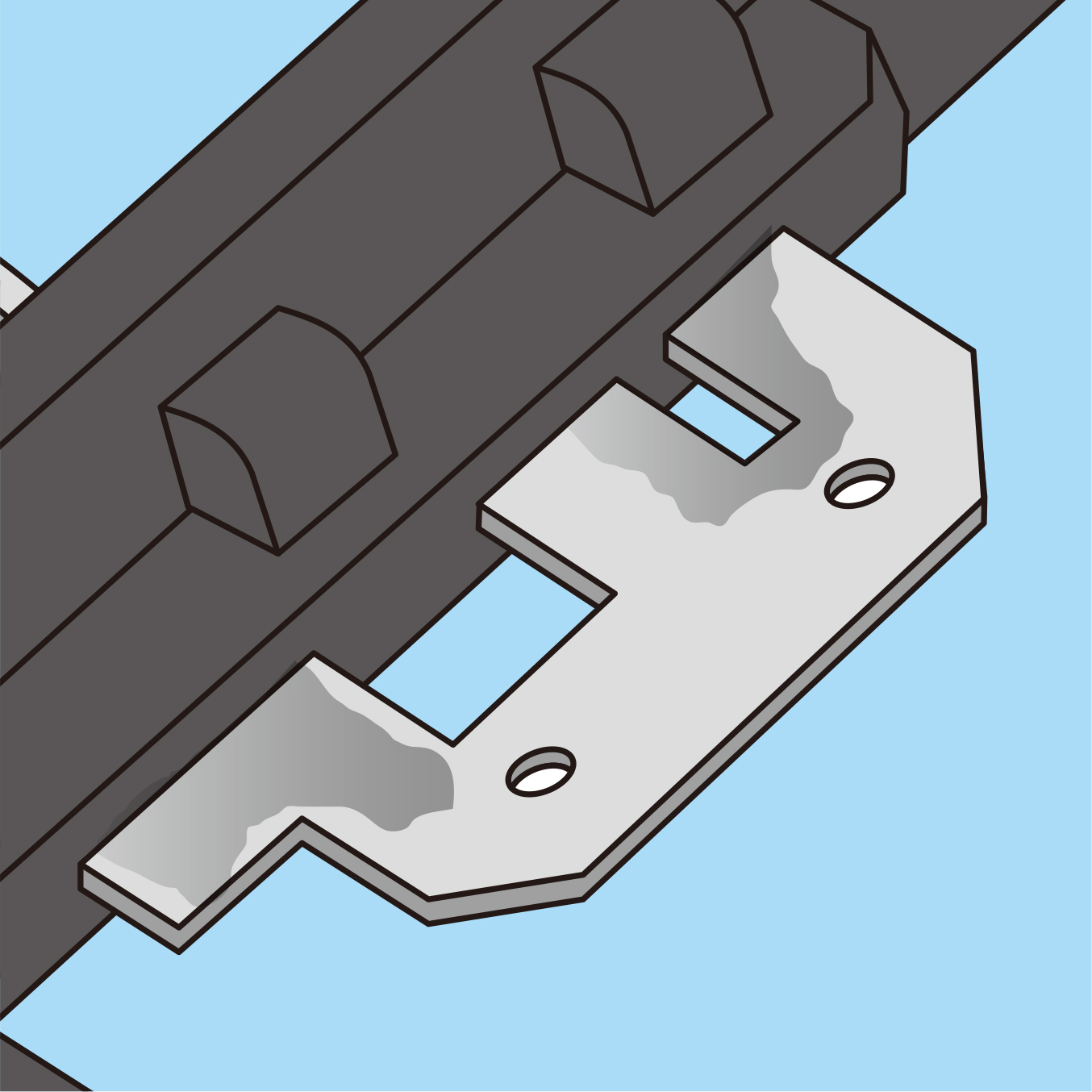

インサート金具のバリ

インサート金具の表面にバリは発生しやすい

樹脂・ゴムのバリの発生抑制方法

一般的にバリを防止するには下記のような方法があります。

①樹脂出圧を下げる

②射出速度を下げる

③樹脂の投出量を少なくする

④樹脂温度を下げる

⑤金型の型締め圧力を上げる

⑥金型の隙間を可能な限り狭くする

⑦金型の強度を上げる

一方的に樹脂圧、樹脂の温度を下げるとショートやヒケが発生する原因となります。

溶融樹脂の粘度(加熱温度)、充填剤の種類及び割合、ベントや空気圧を考慮しつつ成形条件を工夫する等で、バリ発生を小さくすることは可能ですが完全に無くすのは難しいとされています。

特に樹脂の中でも熱硬化性樹脂は、材料の熱伝導がよく流動性が高いため、熱可塑性樹脂と比較してバリの発生は顕著になります。

また、素材としての樹脂を加工、研削、研磨等の処理後にも研削バリが発生します。

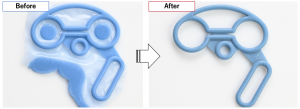

樹脂・ゴムのバリ取りをするために最適な樹脂メディア

弊社では樹脂・ゴムを始めとしたデリケートで微細なバリ取りに最適な樹脂メディアを取り扱っております。